电动调节阀技术要求:四大核心方法助您精准制定规范

在工业自动化控制系统的心脏地带,电动调节阀的精确动作至关重要。然而,工程师们常常面临这样的困境:

技术协议看似详尽,阀门口径、压力等级、材质等一应俱全,却在投运后出现调节迟缓、泄漏超标,系统稳定性大打折扣。究其根源,技术要求的制定方法存在系统性缺失。

如何构建一套严谨、完整且可落地的电动调节阀技术要求?关键在于掌握以下四大核心方法:

一、 匹配系统需求:精确选型是基石

脱离应用场景谈技术要求是无本之木。精准选型是制定有效规范的起点:

深入分析工艺参数: 明确介质特性(腐蚀性、粘度、洁净度)、温度范围、工作压力(最大压差)、设计流量及流量调节范围。这些是计算阀门关键参数(如 Cv/Kv 值)的基础。

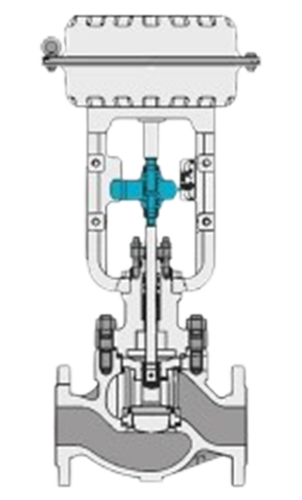

确定阀门功能需求: 清晰界定阀门在控制回路中的角色(如流量调节、压力控制、温度控制)及其重要性(连续调节或开关控制),这将直接影响对调节精度、响应速度、死区的要求等级。

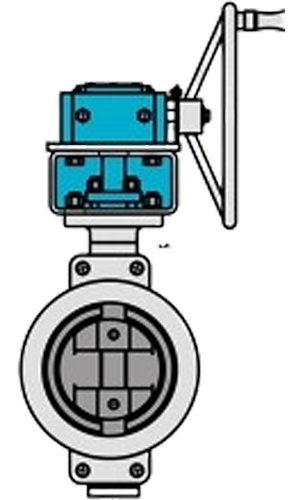

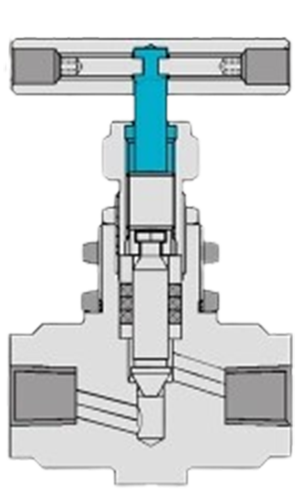

明确控制目标与精度: 结合工艺要求,设定可接受的调节精度范围、可允许的动态响应时间。这决定了阀门执行机构类型(如直行程或角行程)、定位器精度等级(如 0.5% F.S.)及流量特性(线性、等百分比、快开) 的选择。

二、 规范核心指标:量化参数定义性能

技术要求必须转化为具体、可测量、可验证的量化指标:

关键性能参数:

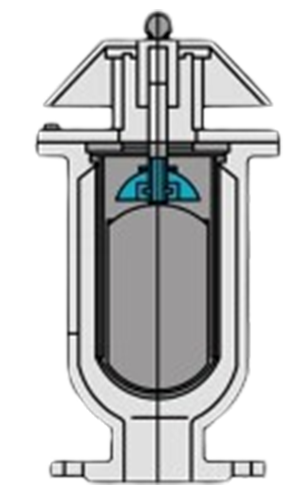

泄漏等级: 明确针对不同密封等级(如 ANSI FCI 70-2 Class IV, V, VI 或 GB/T 4213 标准)的具体要求,是切断阀的核心指标。

流量特性与范围度: 指定所需的固有流量特性和可调比(Rangeability)。范围度越大,阀门适应的流量范围越宽。

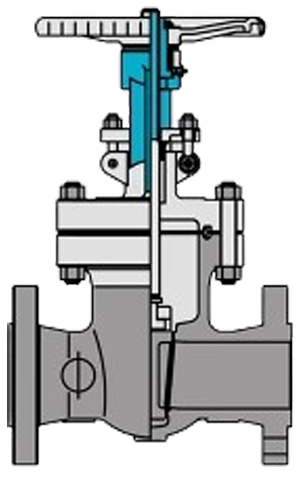

阀体与内件规格: 明确压力等级(如 ANSI Class 150/300)、阀体材质(如 WCB、CF8M)、阀内件材质(如 316SS、硬质合金)、阀门口径(DN)、连接方式(法兰、对焊标准)。

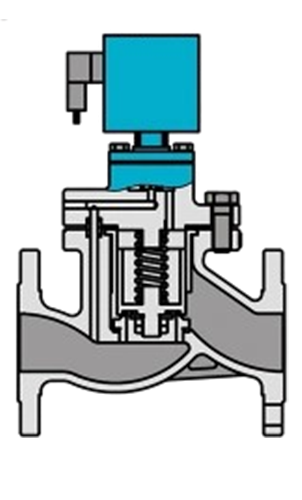

执行机构与定位器: 确定所需推/扭力、速度要求、防护等级(IP等级)、防爆等级(如 Ex d IIC T4)、定位器类型(智能或模拟)、精度(如 ≤±0.5%) 及通信协议(如 HART、Foundation Fieldbus、PROFIBUS PA)。环境与防护要求: 规定工作环境温度、湿度以及必要的防护措施(防尘、防水、防腐涂层)。

接口与电气参数: 明确控制信号标准(如 4-20mA + HART, 0-10V)、供电要求(电压、频率)、电缆入口规格、反馈信号需求(如阀位反馈 4-20mA)。

三、 严控制造与验收:确保规范落地

书面要求必须通过体系化手段确保转化为实物质量:

引用权威标准: 在技术要求中明确引用相关的国家/国际标准(如:GB/T、IEC、API、ANSI 等),作为设计、制造、测试的共同基准。

明确检验与测试要求:

规定工厂验收测试(FAT)项目和方法(如阀座泄漏测试、行程时间测试、气密性测试)。

明确型式试验要求(如流量特性测试、寿命试验)。

规定关键参数的测试精度和报告格式。典型的 FAT 项目可参考下表:| 测试项目 | 测试方法参考标准 | 关键参数要求示例 |

| 阀座泄漏量测试 | ANSI FCI 70-2 / GB/T 4213 | ≤ 0.01% Kvs (Class VI) |

| 行程时间测试 | IEC 60534-6-1 | 全行程时间 ≤ X s (在 Y bar 气源下) |

| 基本误差测试 | IEC 60534-6-1 | ≤ ±0.5% (带定位器) |

| 回差测试 | IEC 60534-6-1 | ≤ 0.4% |

| 气密性测试 | 厂商规范 / 项目要求 | 无可见泄露 (阀杆密封等) |

| 耐压强度测试 | GB/T 4213 / API 598 | 1.5 倍公称压力, 无泄露变形 |

规定认证与文档: 要求提供必要的防爆认证、材质报告、合格证书、详细的测试报告(FAT、SIT)、清晰的安装操作维护手册(IOM)。

四、 关注安装与应用细节:发挥最佳效能

合理的规范和细节要求能显著提升阀门服役表现:

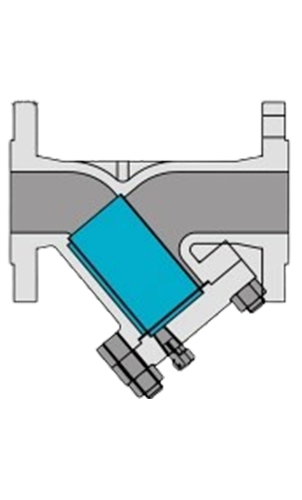

明确流向要求: 清晰标注介质流经阀门的正确方向(阀体箭头标识),这对单密封阀(如球阀、单座阀)的性能和使用寿命至关重要。

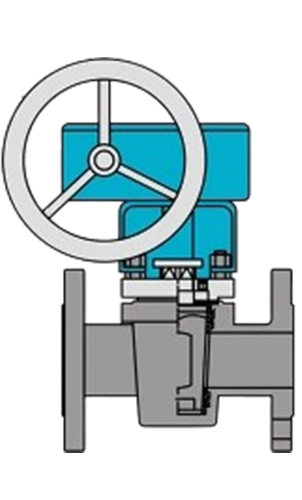

定义附件与接口: 详细说明需要配套的附件(如限位开关、电磁阀、过滤减压阀、三断保护装置、手轮机构)及其规格要求。

规定安装条件建议: 提供为保证阀门性能和寿命的安装建议(如前后直管段要求、避免靠近振动源、维护空间等)。

包装与运输要求: 明确阀门出厂包装方式(如木箱、防锈处理)、端口保护要求、运输注意事项,确保产品在到达现场前的完好无损。遵循这四大方法,从系统匹配、量化指标设定、制造验收控制到应用细节规范,构建坚实的技术要求体系。优秀的电动调节阀技术要求不仅是一份采购清单,更是确保阀门与控制系统无缝集成、实现长期稳定高效运行的智慧蓝图。