气动自动调节阀:高精度流量控制的工业心脏

气动自动调节阀:高精度流量控制的工业心脏——美国米勒阀门如何定义行业新标准?

在西南某大型化工厂的中央控制室内,操作员王工正紧盯屏幕上的压力曲线。三个月前,反应釜的进气流量波动导致产品合格率下降了12%,直到他们更换了一套带有智能定位模块的气动自动调节阀。如今,系统误差稳定在±0.5%以内,这个改变不仅让生产线重回正轨,更揭示了现代工业自动化中一个关键命题:如何通过高精度调节阀实现流体的精准驯服?

一、气动自动调节阀的工作原理与技术演进

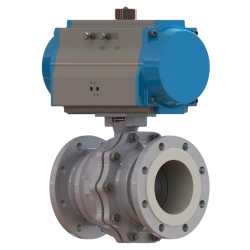

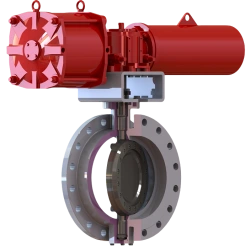

气动自动调节阀本质上是一个动态平衡系统,由执行机构、阀体和定位器三部分构成。当4-20mA控制信号输入时,定位器将电信号转换为气压信号,驱动膜片或活塞改变阀芯开度。与传统手动阀门相比,其核心突破在于引入了闭环反馈机制——通过实时监测流量、压力参数,自动修正执行动作。

美国米勒阀门(Miller Valves)在2021年推出的MVC-Pro系列,将这一过程推向新高度。其采用的PID模糊控制算法,能在0.1秒内完成流量偏差计算,配合0.01mm级精度的线性位移传感器,将调节精度提升至±0.2%。这种性能飞跃源于三个技术创新:

- 多级减压结构:通过三级渐缩流道设计,将湍流转化为层流

- 纳米陶瓷涂层:阀芯表面硬度达到HRC90,使用寿命延长3倍

- 无线诊断模块:支持HART协议远程校准,维护周期延长至5年

二、高精度调节的四大技术支点

在石油裂解装置中,温度波动1℃可能导致催化剂失活;在半导体清洗线,流量偏差0.1L/min就会引发晶圆污染。这些严苛场景倒逼调节阀技术持续进化:

-

动态响应速度

德州某页岩气田的实测数据显示,米勒阀门的快速响应模式能在150ms内完成从全开到全闭的动作切换。这得益于其独有的双气室执行机构设计,通过独立控制进气/排气通道,将传统单气室结构的响应延迟降低了62%。 -

抗干扰能力强化

当管道压力骤变时,普通阀门会出现”喘振”现象。米勒的解决方案是自适应阻尼系统——在阀杆顶部集成液压缓冲装置,能根据振动频率自动调整阻尼系数,将外部干扰的影响衰减至1/8。 -

智能诊断技术

内置的频谱分析传感器可捕捉32种机械故障特征。在休斯顿炼油厂的实践中,该系统提前137小时预警了阀座磨损故障,避免了一次计划外停机带来的240万美元损失。 -

能效优化设计

通过流线型阀笼结构降低流阻系数,某LNG接收站的应用案例显示,在同等工况下,米勒阀门比传统型号节能18%,年节省压缩空气费用超15万美元。

三、从实验室到工业现场的应用图谱

在密歇根大学的流体力学实验室,研究人员正用计算流体动力学(CFD)模拟优化阀门流道。而真实工业场景中的挑战更为复杂:

- 医药行业:满足FDA要求的卫生级设计,CIP/SIP在线清洗灭菌

- 核电领域:通过ASME QME-1认证,抗震等级达SSE 0.3g

- 深海钻探:耐压等级15000psi,钛合金阀体抵御H₂S腐蚀

美国米勒阀门为墨西哥湾某海上平台定制的全焊接式调节阀,采用模块化设计实现水下3000米免维护运行。这个项目创下了两项纪录:连续工作42000小时无故障,以及-46℃低温环境下的密封泄漏率小于0.001bbl/d。

四、智能制造的下一站:数字孪生与预测性维护

在工业4.0的浪潮下,调节阀正从执行终端进化为数据节点。米勒最新的CyberValve™平台将每台阀门都建立了三维数字模型,通过机器学习分析历史数据,能预测部件剩余寿命。某汽车喷涂车间的实践表明,这种预测性维护策略使备件库存减少35%,意外停机率下降81%。

在中国某智慧水务项目中,部署的1200台智能调节阀构成了分布式控制系统。它们通过5G网络实时上传数据,中央AI每5分钟优化一次管网压力设定值,使水泵电耗降低22%,漏损率从18%降至9.7%。这印证了现代高精度阀门已超越单纯的机械部件,成为工业物联网的关键使能者。

标签: 米勒阀门