一、如何准确判断“调节阀定位不准”?

-

实际阀位与给定值长期偏差>5%;

-

相同控制信号下多次动作位置重复性差(偏差>2%);

-

小幅信号变化(<10%)无法驱动阀芯平稳响应

-

上行与下行动作存在明显回差(>3%)

二、完整动作链路:误差如何逐级放大?

经验显示:80%以上的定位问题,在链路中至少有2个以上失配点相互作用。

1. 工程机理

2. 典型现场表现

-

小开度工况尚可控制,大开度时偏差明显增大;

-

接近设定点时反复小幅修正(行业俗称“hunting”,即振荡搜寻);

-

高负载、高ΔP(压差)工况下,定位精度急剧下降。

3. 可操作排查与解决步骤

-

核算实际最大关闭压差:ΔP_max = P_in - P_out(按最不利工况计算);

-

计算所需推力:F_required ≈ A_valve × ΔP_max + F_friction(其中A_valve为阀芯投影面积,F_friction为机械摩擦力);

-

检查现有执行机构推力裕量是否≥1.5~2.0倍(行业通用安全标准);

-

若裕量不足,优先采用以下升级方案:

-

更换推力更大的活塞式执行机构;

-

增加辅助弹簧或增大气缸直径;

-

高ΔP工况优先选用双作用执行器。

-

四、根因2:阀内摩擦过大(死区与跳变的元凶)

1. 工程机理

2. 常见误区

3. 现场排查与解决步骤

-

手动推拉阀杆,粗测摩擦力(正常应<执行机构额定力的10%);

-

检查填料压盖:不可按切断阀的密封标准过度压紧(调节阀需兼顾密封与灵活度);

-

更换低摩擦填料(如PTFE填料、石墨复合填料,或采用波纹管密封结构);

-

用千分表或激光对中仪检查阀杆与导向套的同轴度,要求间隙<0.1mm。

五、根因3:定位器控制方式与工况不匹配

1. 常见问题

-

定位器单作用/双作用配置与执行机构不匹配;

-

将快速响应型定位器用于温度、液位等慢过程控制;

-

阀门固有流量特性(线性、等百分比、快开)与控制策略不匹配。

2. 现场表现

-

阀门动作“过于灵敏”,反而导致系统振荡;

-

特定行程段(通常为30%~70%)定位异常明显。

3. 可操作调整步骤

-

根据过程特性调整定位器增益:慢过程建议P增益<5;

-

确认阀门特性匹配:线性阀适用于流量控制,等百分比阀适用于压力/差压控制;

-

通过HART协议或现场总线通讯工具,读取并微调定位器内置PID参数;

-

测试方法:输入5%、10%的阶跃信号,观察阀位响应曲线是否存在超调或持续振荡。

六、气动阀隐形杀手:气源质量问题

1. 常见隐患

-

气源压力波动>0.5bar;

-

压缩空气含水、含油或夹杂固体颗粒;

-

供气管路过长,导致定位器入口压降明显。

2. 快速解决清单

-

确保定位器入口气源压力稳定在4.0~6.0bar;

-

每台调节阀建议配置独立的过滤减压阀组(FRL);

-

建立定期维护制度:每周排放气源冷凝水,每月更换过滤滤芯。

七、从源头预防:阀门结构与工况不适配

1. 高风险场景

-

高压差工况下使用普通单座阀;

-

含颗粒、结晶介质的工况使用精密导向结构的调节阀;

-

小流量工况选用过大口径的阀门(导致小开度控制困难)。

2. 工程选型原则

-

优先计算阀门最小可控流量Cv_min,确保其>实际最小流量的10%;

-

高压差(ΔP>10bar)工况,优先选用平衡笼式阀或平衡型单座阀;

-

含颗粒介质工况,优先选用V型球阀或偏心旋转阀(抗磨损、不易卡涩)。

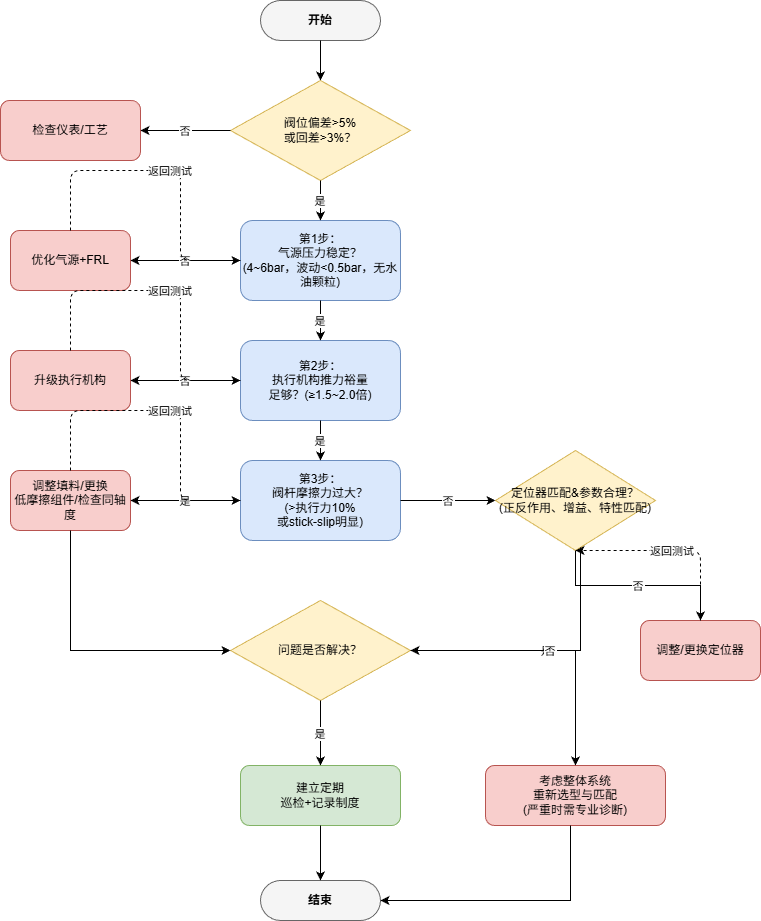

八、调节阀定位不准快速诊断流程图(简化版)